Jika Anda memerlukan bantuan, jangan ragu untuk menghubungi kami

SEBELUM

SEBELUM

Menu web

Pencarian produk

Bahasa

Keluar dari menu

Apa perbedaan antara cawan lebur kuarsa dan cawan lebur silika?

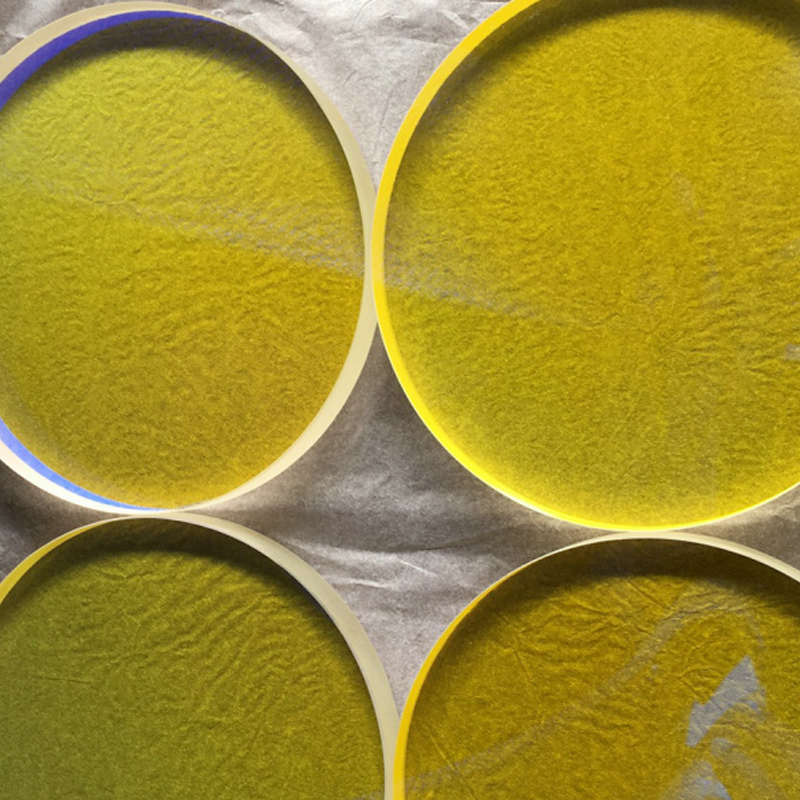

Dalam industri yang melibatkan peleburan suhu tinggi dan penyiapan bahan secara presisi, istilah " cawan lebur kuarsa " dan "cawan lebur silika" sering digunakan. Untuk memahami perbedaannya secara akurat, kuncinya terletak pada kemurnian bahan mentah, ketepatan teknologi pemrosesan, dan standar aplikasi akhir.

Perbedaan Inti: Kemurnian Menentukan Tingkat Aplikasi

Perbedaan paling mendasar antara cawan lebur kuarsa dan cawan lebur silika terletak pada kontrol kemurnian dan pengotor silika.

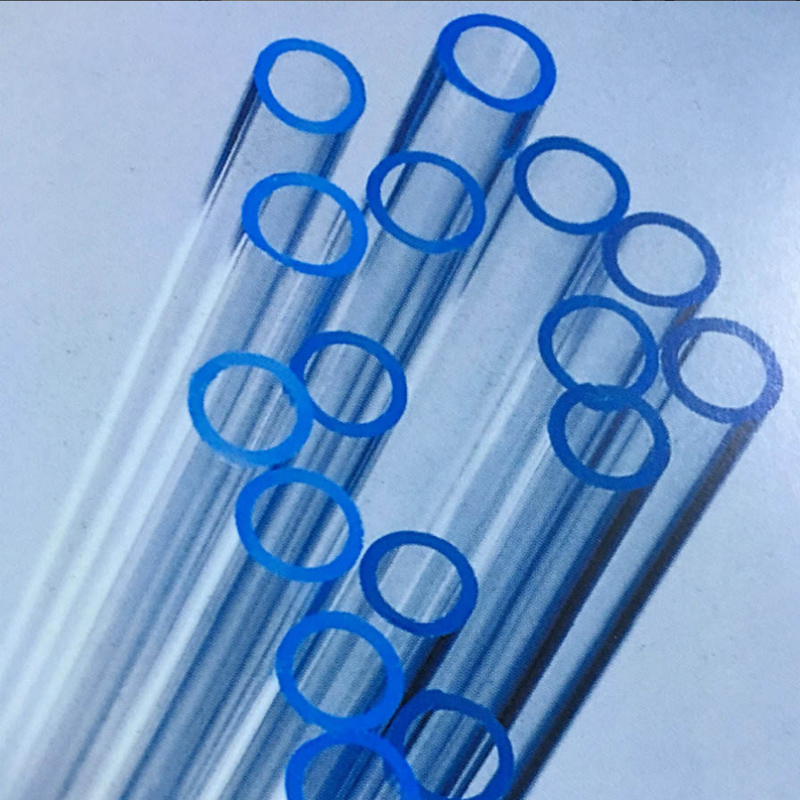

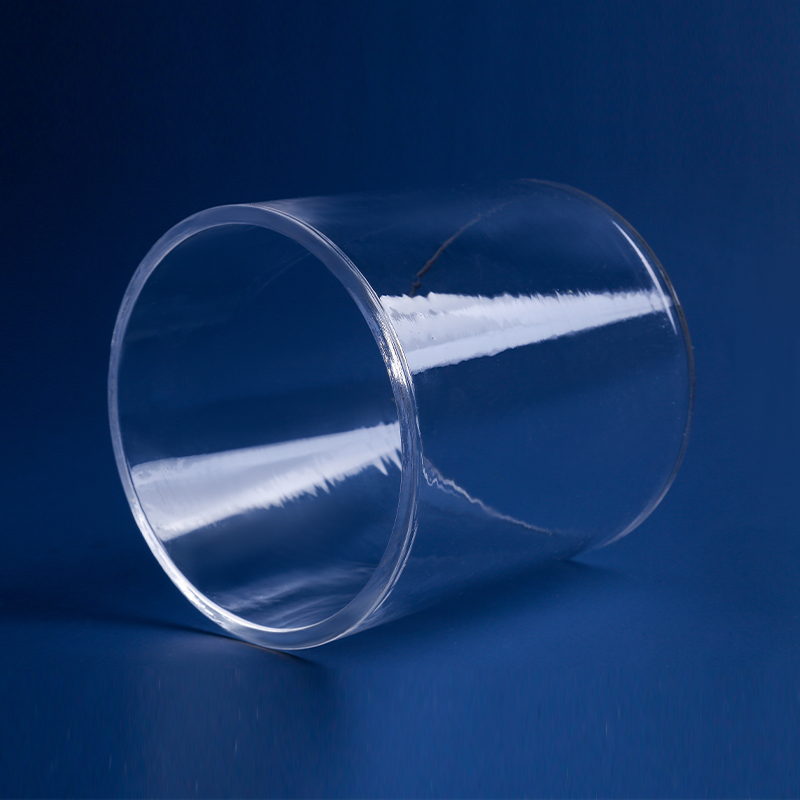

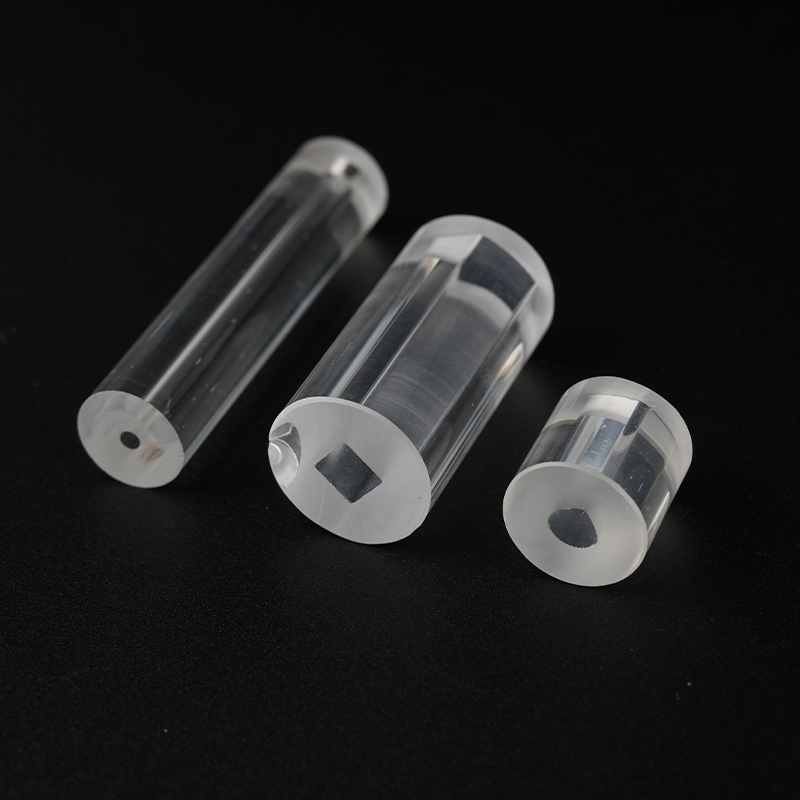

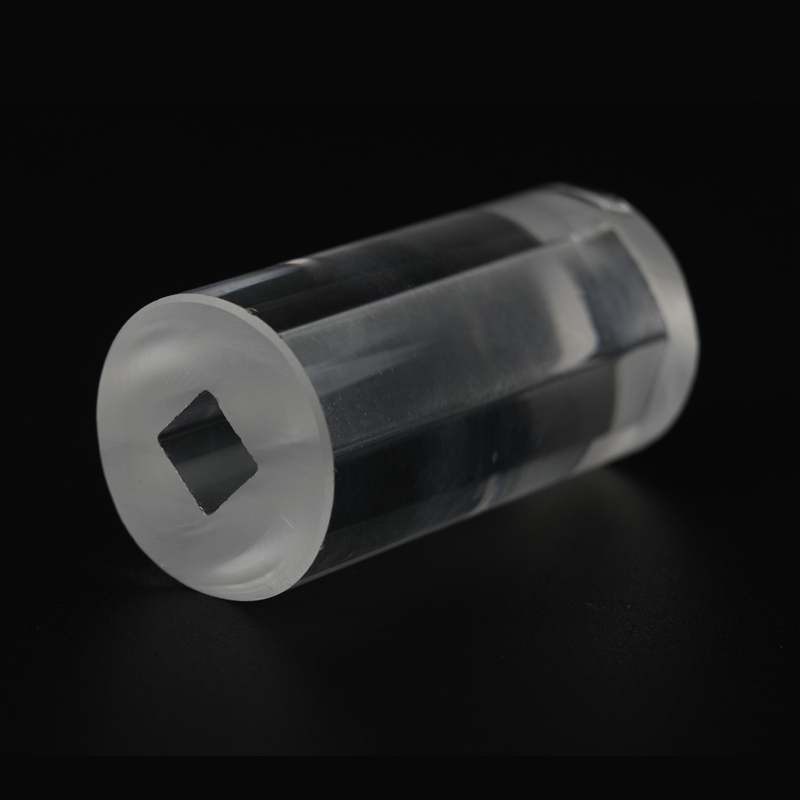

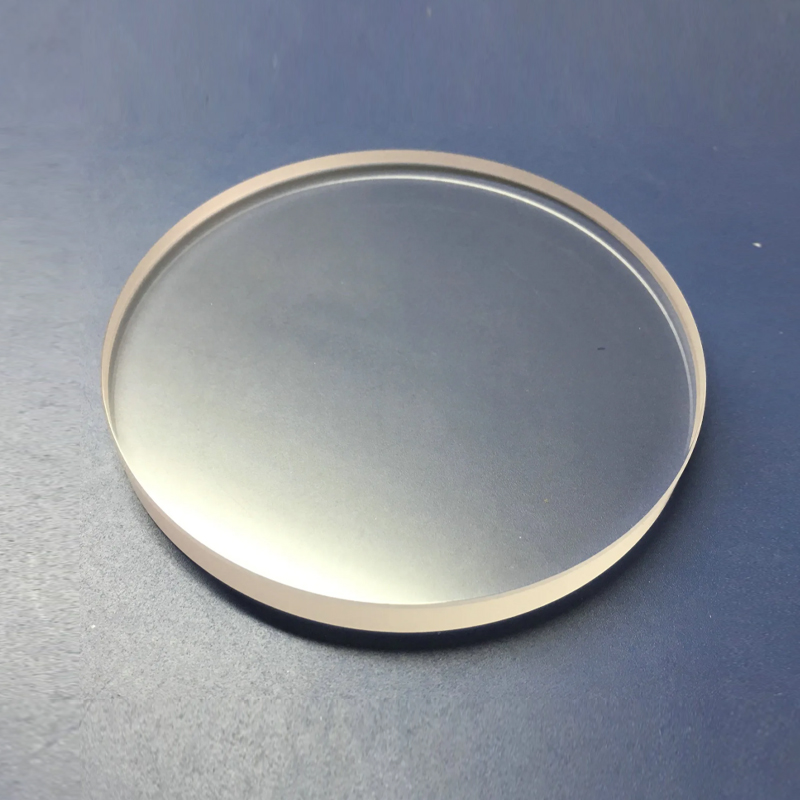

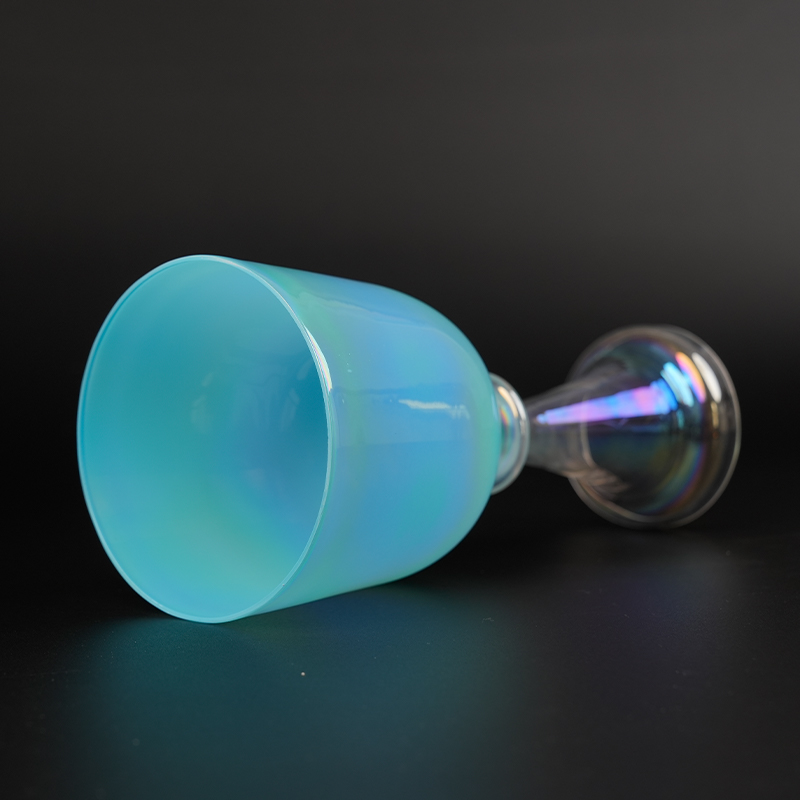

Wadah Kuarsa

Inti Kemurnian Tinggi: cawan lebur kuarsa memiliki persyaratan manufaktur yang sangat tinggi. Mereka terutama dibuat dari pasir kuarsa dengan kemurnian tinggi (kuarsa dengan kemurnian tinggi) melalui serangkaian proses pemurnian yang rumit dan ketat termasuk peleburan, penarikan, dan sintering.

Indikator Utama: Kemurnian silika biasanya diperlukan untuk mencapai 99,99% atau lebih tinggi, dengan batas yang sangat rendah pada kandungan pengotor logam.

Struktur dan Kinerja: Memiliki kelembaman kimia dan stabilitas termal yang sangat baik. Desain strukturalnya (seperti lapisan transparan dan buram) dimaksudkan untuk mencegah kontaminasi bahan cair dan menyediakan lingkungan pemanasan yang seragam pada suhu yang sangat tinggi (seperti suhu tarikan silikon monokristalin).

Aplikasi Utama: Dirancang khusus untuk bidang dengan persyaratan kemurnian sangat tinggi, seperti pertumbuhan silikon monokristalin di industri fotovoltaik dan pemurnian bahan semikonduktor.

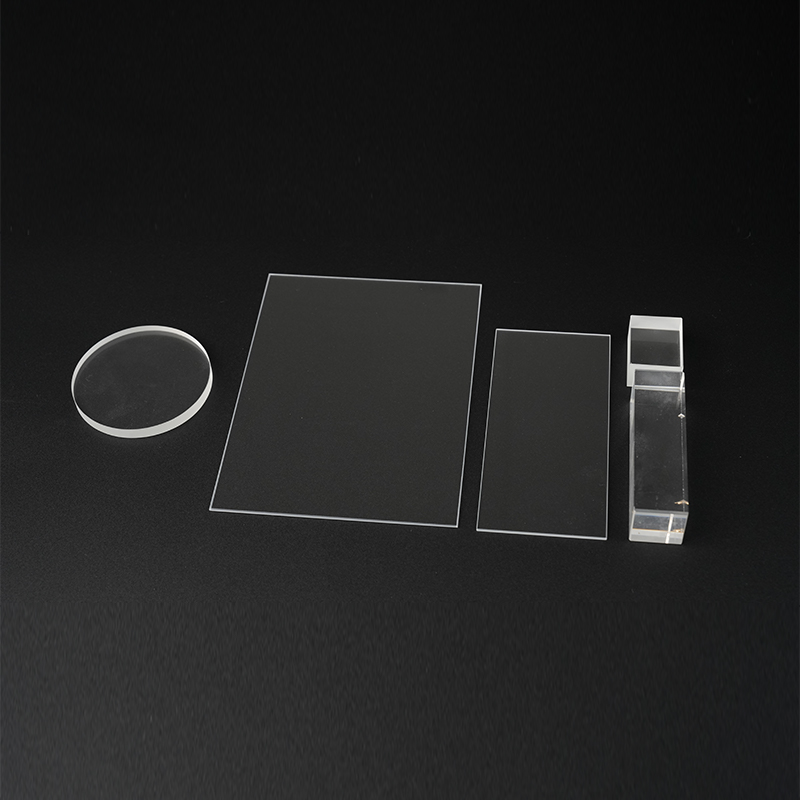

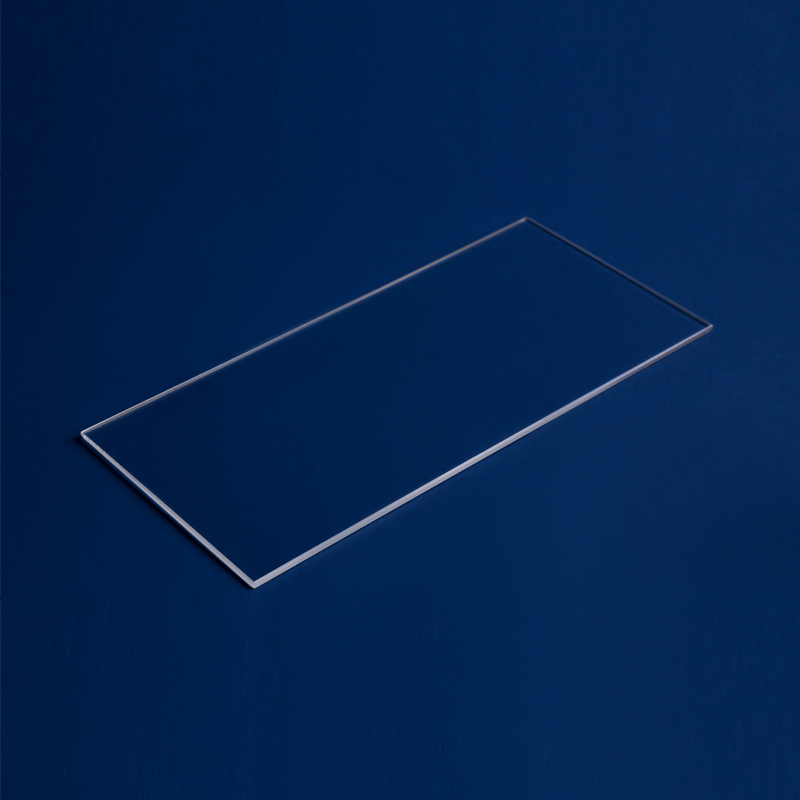

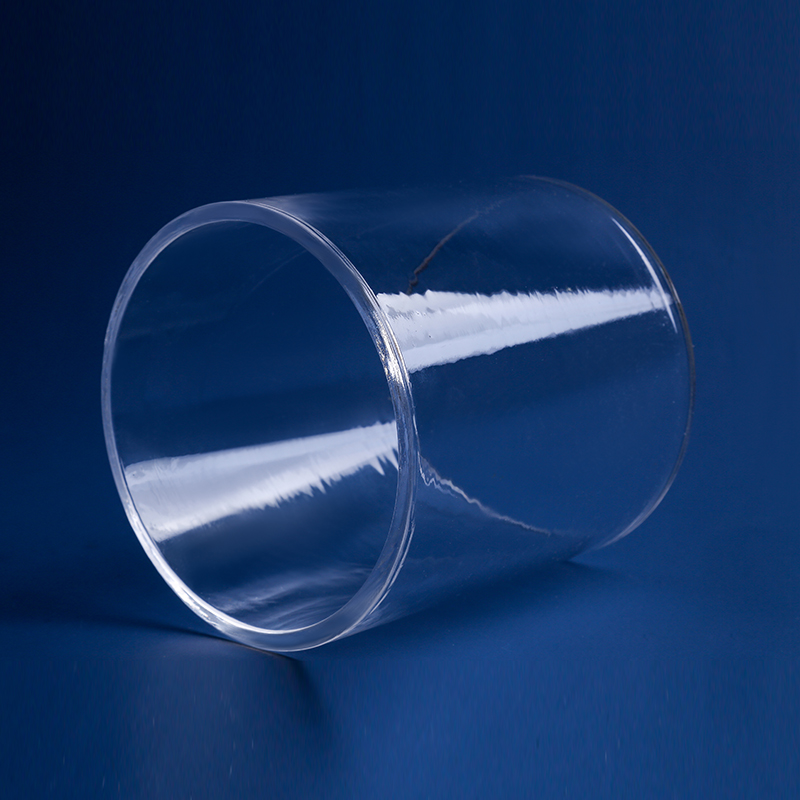

Wadah Silika

Definisi Bahan Baku: "Silika" adalah istilah umum untuk mineral kuarsa. Oleh karena itu, "wadah silika" secara luas dapat merujuk pada wadah apa pun yang terbuat dari mineral kuarsa alami.

Batasan Kemurnian: Jika secara khusus mengacu pada produk dengan kemurnian tidak tinggi, bahan mentah untuk cawan lebur ini kurang dimurnikan, dengan kemurnian silika jauh lebih rendah dibandingkan cawan lebur kuarsa, dan mengandung lebih banyak pengotor struktural.

Kinerja dan Aplikasi: Karena kandungan pengotor yang tinggi, pengotor ini mudah dilepaskan dan memasuki sistem cair pada suhu tinggi, sehingga mempengaruhi sifat listrik atau mekanik bahan akhir. Oleh karena itu, mereka tidak cocok untuk pertumbuhan kristal fotovoltaik dan semikonduktor, yang memerlukan standar kemurnian yang ketat.

Dalam konteks manufaktur modern berteknologi tinggi

Cawan lebur kuarsa mewakili produk silikon dioksida dengan kemurnian tinggi dan presisi tinggi; sedangkan cawan lebur silika sering kali menunjukkan kemurnian yang lebih rendah, sehingga membatasi jangkauan penerapannya.

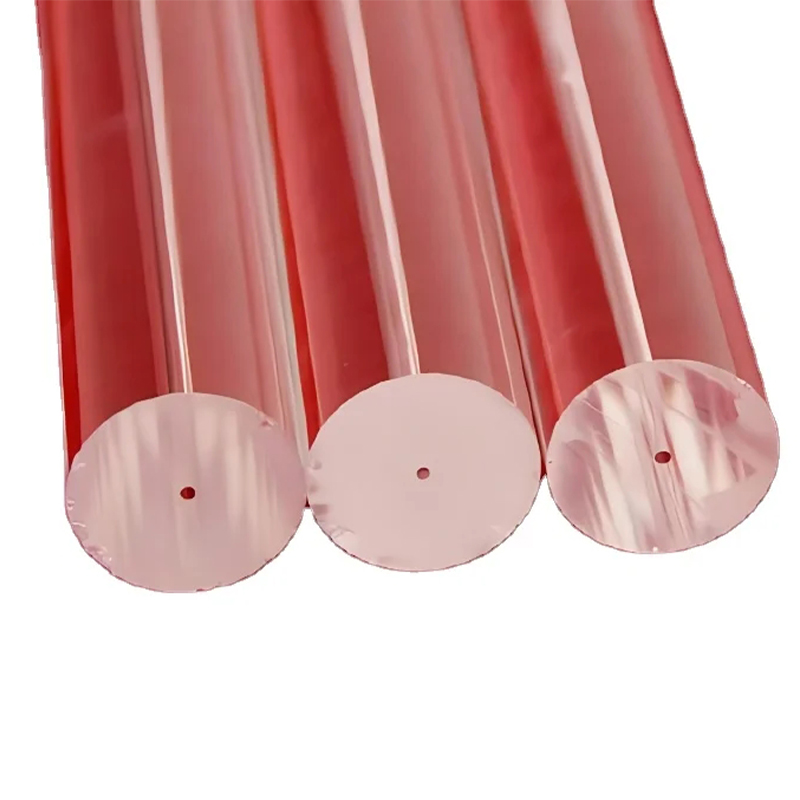

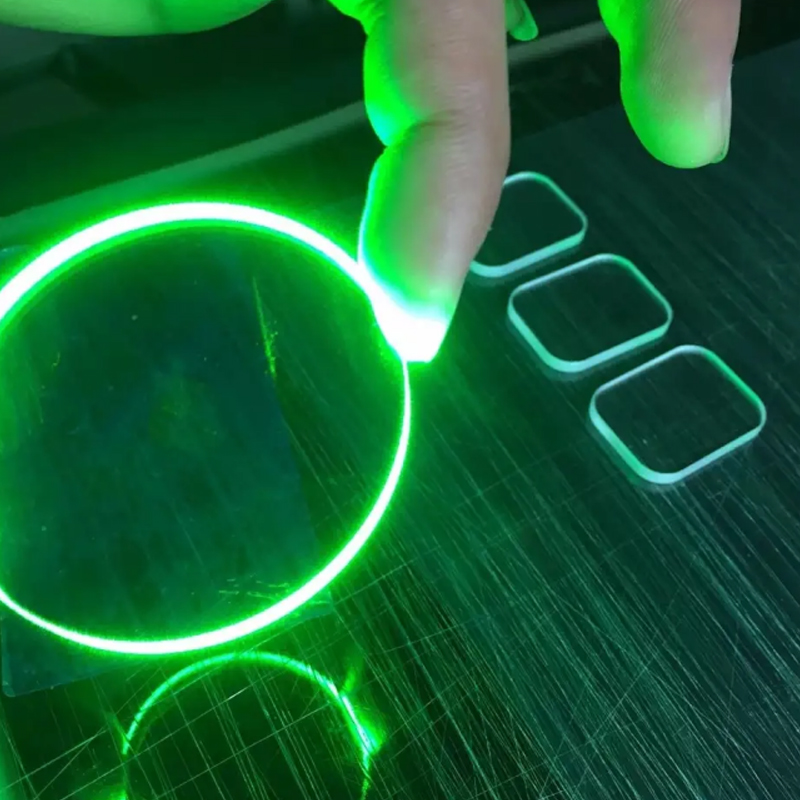

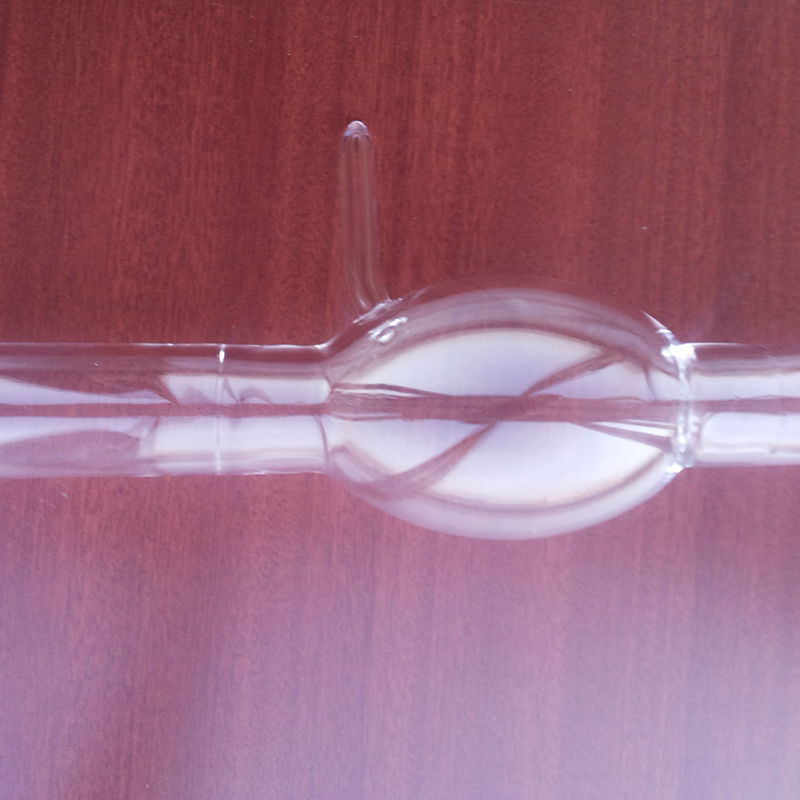

Cawan lebur kuarsa adalah bahan habis pakai strategis utama dalam rantai industri fotovoltaik dan semikonduktor, dan tingkat teknologinya secara langsung memengaruhi efisiensi dan biaya seluruh industri hilir:

Ukuran dan Efisiensi: Dengan perluasan kapasitas produksi batang silikon tingkat GW, terdapat kebutuhan mendesak akan cawan lebur kuarsa yang lebih besar dan tahan lama. Wadah berkualitas tinggi dapat secara efektif mengurangi pengendapan silikon amorf dan tingkat skrap selama proses produksi.

Kontrol Pengotor: Proses pemurnian adalah penghalang inti. Cara menghilangkan kotoran seperti Al dan Fe secara efisien dan hemat biaya merupakan cerminan dari kepemimpinan teknologi pemasok wadah terkemuka.

Perbedaan inti antara cawan lebur kuarsa dan cawan lebur silika terletak pada tingkat kemurnian dan presisi pembuatannya. Cawan lebur kuarsa adalah produk presisi yang menjalani proses pemurnian yang ketat, memiliki kemurnian silika yang sangat tinggi dan ketahanan panas yang sangat baik, dan merupakan bahan habis pakai strategis utama untuk industri fotovoltaik dan semikonduktor dalam pembuatan silikon monokristalin. Sebaliknya, "wadah silikon" biasanya mengacu pada wadah yang terbuat dari silika dengan kemurnian rendah, yang kandungan pengotornya membuatnya tidak mampu memenuhi persyaratan industri teknologi tinggi modern untuk kemurnian bahan.

- Tel:

+86-0515-86223369

+86-15754187666 - Wechat wechat:

+86-13485219766 - Ada apa:

+86-13485219766 - E-mail:

[email protected]

[email protected] - Menambahkan:

NO.33,yuejinRoad, Taman Perintis Sains dan Teknologi, Kota Hengji, Kabupaten Jiangsu, Kota Yancheng, Provinsi Jiangsu, Tiongkok 224763, Tiongkok

Hak cipta © Yancheng Mingyang Kuarsa Produk Co, Ltd. Semua Hak Dilindungi Undang-undang.

Produsen Produk Kuarsa Grosir Pabrik Kaca Kuarsa

+86-0515-86223369

+86-0515-86223369